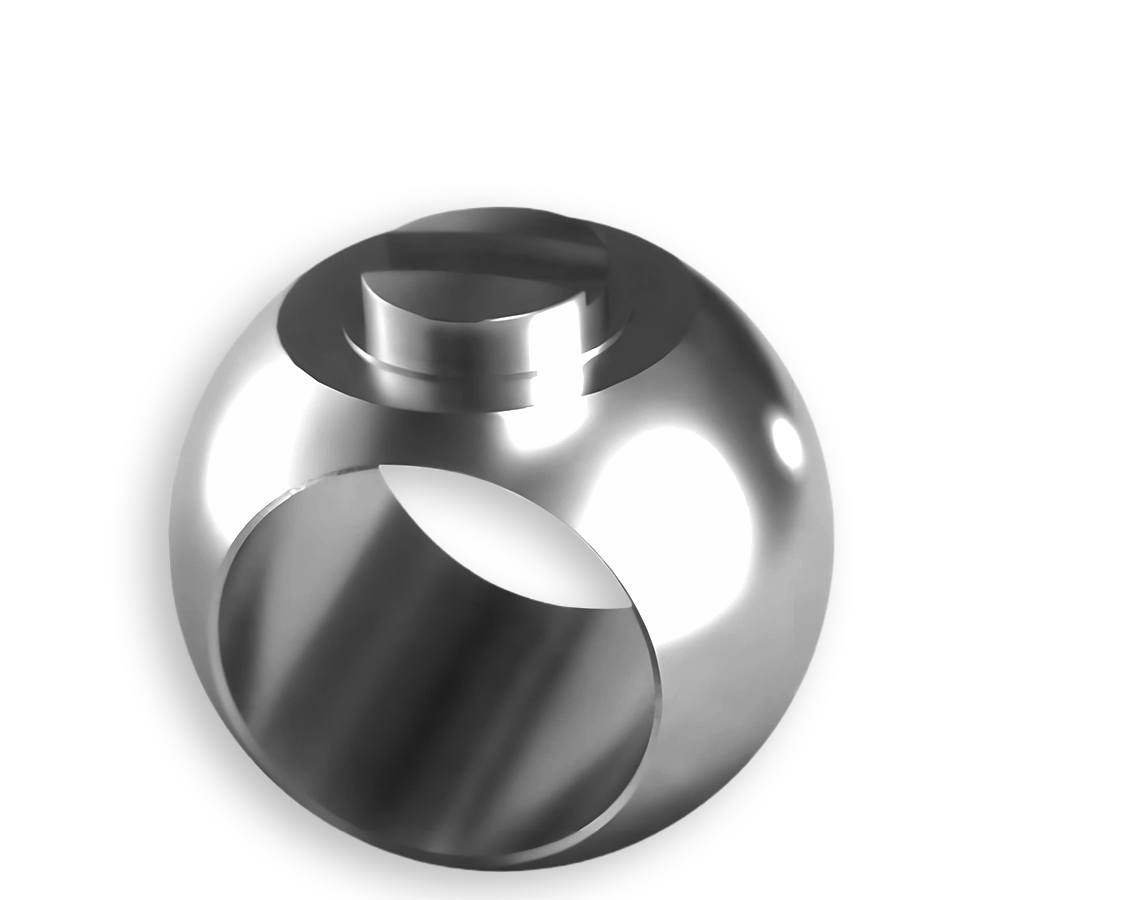

Nel panorama industriale odierno, dove i sistemi di controllo dei fluidi richiedono maggiore affidabilità, perdite minime e tempi di fermo ridotti, il Sfera con tenuta dura è emerso come un componente critico, le cui prestazioni sono sempre più elevate grazie a tecniche di produzione all'avanguardia. Questi metodi avanzati consentono un controllo preciso sia sulle proprietà dei materiali che sulla precisione strutturale, rispondendo ai requisiti operativi più severi delle fabbriche globali. Man mano che cresce la dipendenza industriale da una solida gestione dei fluidi, le innovazioni nella produzione di sfere con tenuta rigida sono diventate un fattore chiave per la fiducia nella qualità del prodotto, garantendo che questi componenti soddisfino le esigenze in evoluzione dell'industria moderna.

Sono finiti i giorni in cui le sfere a tenuta dura si affidavano esclusivamente al tradizionale acciaio inossidabile. Oggi, leghe specializzate, ceramiche e materiali compositi hanno ampliato la capacità del componente di affrontare sfide industriali di lunga data. Questi nuovi materiali sono progettati per affrontare specifici punti critici: dalla resistenza agli effetti corrosivi degli ambienti chimici aggressivi alla resistenza alle forze abrasive della movimentazione di materiali pesanti. Andando oltre l'acciaio inossidabile adatto a tutti, i produttori possono ora personalizzare le sfere a tenuta dura per soddisfare le esigenze specifiche delle loro operazioni, sia che ciò significhi resistere a un'esposizione chimica estrema o mantenere l'integrità in condizioni di elevata usura. Questa versatilità dei materiali ha trasformato la sfera Hard Seal da una parte base in una soluzione adattiva, in linea con le diverse esigenze dei moderni flussi di lavoro industriali.

Le moderne attrezzature di produzione hanno rivoluzionato la precisione della produzione delle sfere a tenuta dura, consentendo livelli di accuratezza che si traducono direttamente in migliori prestazioni del sistema di fluidi. Le tolleranze strette e le superfici ultra lisce ottenute grazie alla lavorazione avanzata garantiscono un adattamento perfetto e a prova di perdite all'interno dei sistemi di controllo dei fluidi, fondamentale per mantenere un funzionamento coerente. Questa precisione garantisce inoltre un'uniformità senza pari su ogni sfera a tenuta rigida prodotta, eliminando la necessità di operazioni di smistamento o regolazioni dispendiose in termini di tempo durante la sostituzione. Per i team industriali, ciò significa una manutenzione più rapida ed efficiente: i componenti possono essere installati direttamente, senza dubbi sull'idoneità o sulla funzione. In un'era in cui l'efficienza operativa è fondamentale, questo livello di precisione di lavorazione trasforma la sfera con tenuta rigida in uno strumento per semplificare i flussi di lavoro, senza interromperli.

I processi di finitura superficiale sono diventati un passo fondamentale nell'ottimizzazione delle prestazioni delle sfere a tenuta dura, con trattamenti progettati per soddisfare le esigenze specifiche dei diversi contesti industriali. Per gli ambienti in cui l'abrasione è una minaccia costante, vengono applicati rivestimenti protettivi per aumentare la resistenza all'usura, prolungando la durata del componente e riducendo la frequenza delle sostituzioni. Per i settori in cui l'igiene non è negoziabile, le tecniche di lucidatura ultra-liscia creano superfici che resistono all'accumulo di residui, semplificando la pulizia e garantendo la conformità agli standard igienico-sanitari specifici del settore. Questi trattamenti mirati fanno molto di più che migliorare la durata: garantiscono che la sfera con tenuta rigida sia in linea con i requisiti specifici di ciascuna applicazione, sia che si tratti di resistere a manipolazioni difficili o di soddisfare rigorose linee guida sulla pulizia.

Nessuna sfera con tenuta rigida lascia lo stabilimento di produzione senza essere stata sottoposta a una serie rigorosa di controlli di qualità: protocolli progettati per garantire prestazioni ed eliminare i rischi post-installazione. Questi processi di verifica iniziano con ispezioni dimensionali, confermando che ogni componente soddisfa le esatte specifiche di forma e dimensione. Successivamente, i test sulle prestazioni simulano le condizioni industriali reali, valutando la resistenza della sfera a tenuta dura sotto pressione, fluttuazioni di temperatura e altre sollecitazioni operative. Anche la validazione dei materiali è un passaggio fondamentale, poiché garantisce che i componenti utilizzino solo i materiali specificati e di alta qualità. Il risultato? I team industriali ricevono sfere a tenuta rigida pronte per l'installazione diretta, senza necessità di ulteriori test o regolazioni. Questo livello di verifica pre-consegna non solo fa risparmiare tempo, ma crea anche fiducia, garantendo che il componente funzionerà come previsto nei sistemi critici di controllo dei fluidi.